Este checklist de manutenção ajuda a organizar a sua operação penumática!

A importância da manutenção preventiva em sistemas pneumáticos

Em qualquer ambiente industrial, paradas não programadas geram prejuízos diretos: atrasos, retrabalho, desperdício de energia e perda de produtividade. Em sistemas pneumáticos, esse risco é ainda maior, já que a falha de um único componente pode comprometer toda uma linha de produção.

A manutenção preventiva não é apenas uma boa prática, ela é uma estratégia de continuidade operacional.

A Ar Fusion preparou este checklist técnico de manutenção preventiva em sistemas pneumáticos para auxiliar engenheiros, técnicos de manutenção e supervisores industriais a garantir confiabilidade, durabilidade e segurança em seus sistemas.

Falhas não prevenidas em sistemas pneumáticos podem gerar impactos ocultos significativos na operação industrial. Além das paradas inesperadas, cada microvazamento ou componente desgastado representa perda constante de energia, aumento no consumo de ar comprimido e, consequentemente, maior gasto elétrico. Esse desperdício silencioso pesa no orçamento e compromete a eficiência global da planta.

Investir em manutenção preventiva, por outro lado, é uma decisão estratégica de economia. Um sistema monitorado e revisado periodicamente reduz o risco de paradas não programadas, melhora a confiabilidade dos equipamentos e evita custos elevados com trocas emergenciais. Empresas que adotam práticas preventivas não apenas prolongam a vida útil dos componentes, mas também alcançam ganhos diretos em produtividade e competitividade.

É nesse ponto que a Ar Fusion se diferencia. Além de fornecer uma linha completa de componentes pneumáticos de alto desempenho, oferecemos suporte consultivo especializado, ajudando gestores e equipes de manutenção a identificar soluções sob medida para cada operação. Assim, nossos clientes contam não apenas com peças de reposição, mas com um parceiro estratégico que entende a realidade industrial e contribui para resultados sustentáveis no longo prazo.

O que verificar em cada componente pneumático?

1. Cilindros Pneumáticos

Os cilindros são os atuadores mais utilizados em automação pneumática, e também os mais expostos a desgaste. A Ar Fusion, recomenda:

- Avaliar folgas na haste e ruídos fora do padrão;

- Inspecionar vazamentos no êmbolo ou cabeçote;

- Verificar o estado das buchas e guias;

- Aplicar lubrificação se indicada pelo fabricante;

- Conferir o curso de avanço e recuo.

✔️ Um cilindro desgastado pode gerar desalinhamento, perda de força e até falhas mecânicas em cadeia.

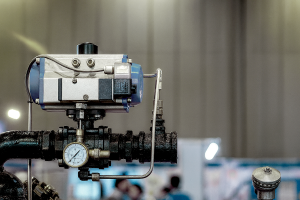

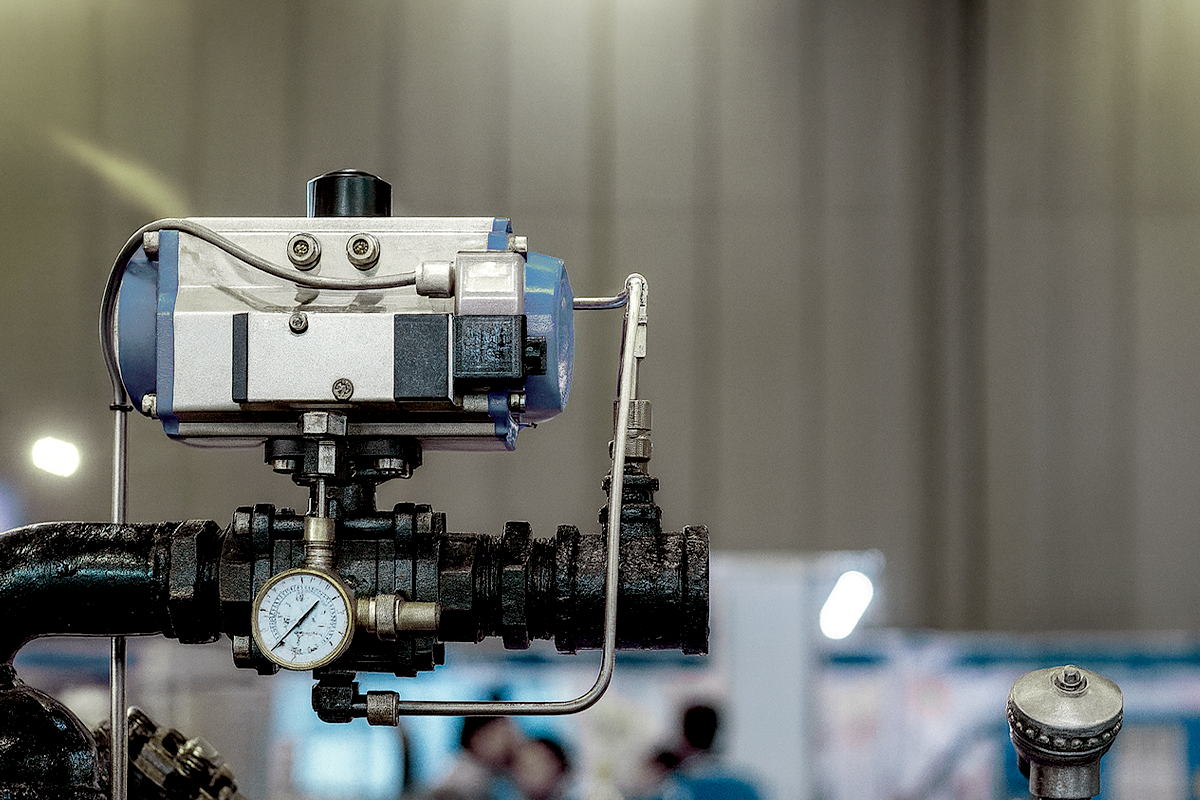

2. Válvulas Direcionais e Solenoides

As válvulas controlam o fluxo do ar comprimido e são vitais para o desempenho do sistema. Verifique:

- Acionamento manual e elétrico (solenoide);

- Tempo de resposta e falhas intermitentes;

- Presença de resíduos e partículas;

- Conectores e cabos elétricos.

✔️Válvulas com funcionamento irregular causam oscilações de pressão, retrabalho e baixa produtividade.

3. Filtros, Reguladores e Lubrificadores (FRL)

O conjunto FRL prepara o ar comprimido para consumo adequado. É fundamental:

- Esvaziar o copo de condensado;

- Verificar saturação do elemento filtrante;

- Ajustar a pressão da linha;

- Confirmar lubrificação downstream.

✔️Ignorar o FRL reduz a vida útil dos componentes e aumenta o risco de falhas por contaminação.

4. Tubulações e Conexões pneumáticas

Para garantir a eficiência do sistema:

- Aperte conexões com folga;

- Substitua tubos ressecados ou trincados;

- Teste vazamentos com água e sabão;

- Avalie fixações e curvas.

✔️ Microvazamentos afetam a pressão útil e geram desperdício energético silencioso.

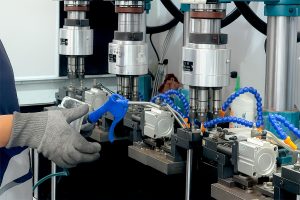

5. Garras, atuadores rotativos e boosters

Atenção a esses componentes críticos em aplicações de precisão:

- Verifique o alinhamento das garras e sensores;

- Teste torque e retorno de atuadores rotativos;

- Meça a eficiência do booster pneumático.

✔️ Fica a dica: Qualquer desalinhamento aqui impacta diretamente o desempenho da operação!

Frequência recomendada de manutenção por componente:

| Componente | Verificação recomendada | Substituição preventiva |

| Cilindros pneumáticos | Mensal | Anual ou conforme desgaste |

| Válvulas e solenoides | Mensal | A cada 1 milhão de ciclos |

| Filtros FRL | Semanal | Trimestral |

| Tubos e conexões | Trimestral | Conforme condição visual |

A Ar Fusion oferece uma linha completa de componentes pneumáticos industriais com:

- Cilindros ISO, compactos e guiados;

- Válvulas solenoides e direcionais;

- Sistemas FRL (filtro, regulador e lubrificador);

- Tubos, conexões, boosters e sensores;

- Garras pneumáticas e atuadores rotativos.

Tudo isso com estoque, suporte técnico especializado e consultoria para especificação, substituição e padronização de sistemas, do projeto à manutenção.

🔗 Confira também nosso artigo sobre os benefícios da automação pneumática

O ar da produtividade começa na prevenção!

Manter seus sistemas pneumáticos em funcionamento ideal não precisa ser complexo, basta disciplina, conhecimento técnico e um checklist confiável como este. A inspeção preventiva evita falhas invisíveis, aumenta a eficiência das máquinas e garante o fôlego necessário para que sua produção siga crescendo de forma sustentável.

Na Ar Fusion, acreditamos que a manutenção é mais do que uma tarefa técnica: é uma estratégia de crescimento industrial.

Por isso, oferecemos muito mais do que produtos. O Ar Que Move o Brasil é solução: suporte consultivo e compromisso com o seu resultado.